3月8日,保利协鑫发布了重要的公告称,该公司硅烷流化床法(FBR)颗粒硅1万吨项目投产后,通过出产运转及下流客户运用实证,颗粒硅各项方针再获新打破。头尾寿数、尾碳、成晶率、单产、转化功率均抢先职业水准。

现在,光伏发电的上游原资料首要是改善西门子法制备多晶硅,FBR法颗粒硅面世后,有业界专家判别,颗粒硅有望引来多晶硅制作的一场颠覆性的技能革命。那么FBR法颗粒硅究竟是一个什么样的工艺和产品?它与传统多晶硅有什么不同?它又为何能异军突起?

众所周知,光伏工业链有着一条明晰而明晰的工业链,分别是硅料、硅片、电池片、组件、使用体系五大环节。其间,硅料和硅片处于光伏工业链上游。

硅料环节不只制作及研制门槛高,并且资金投入极大。一起,硅料的价格和质量对光伏发电的本钱和功率也起着至关重要的效果。

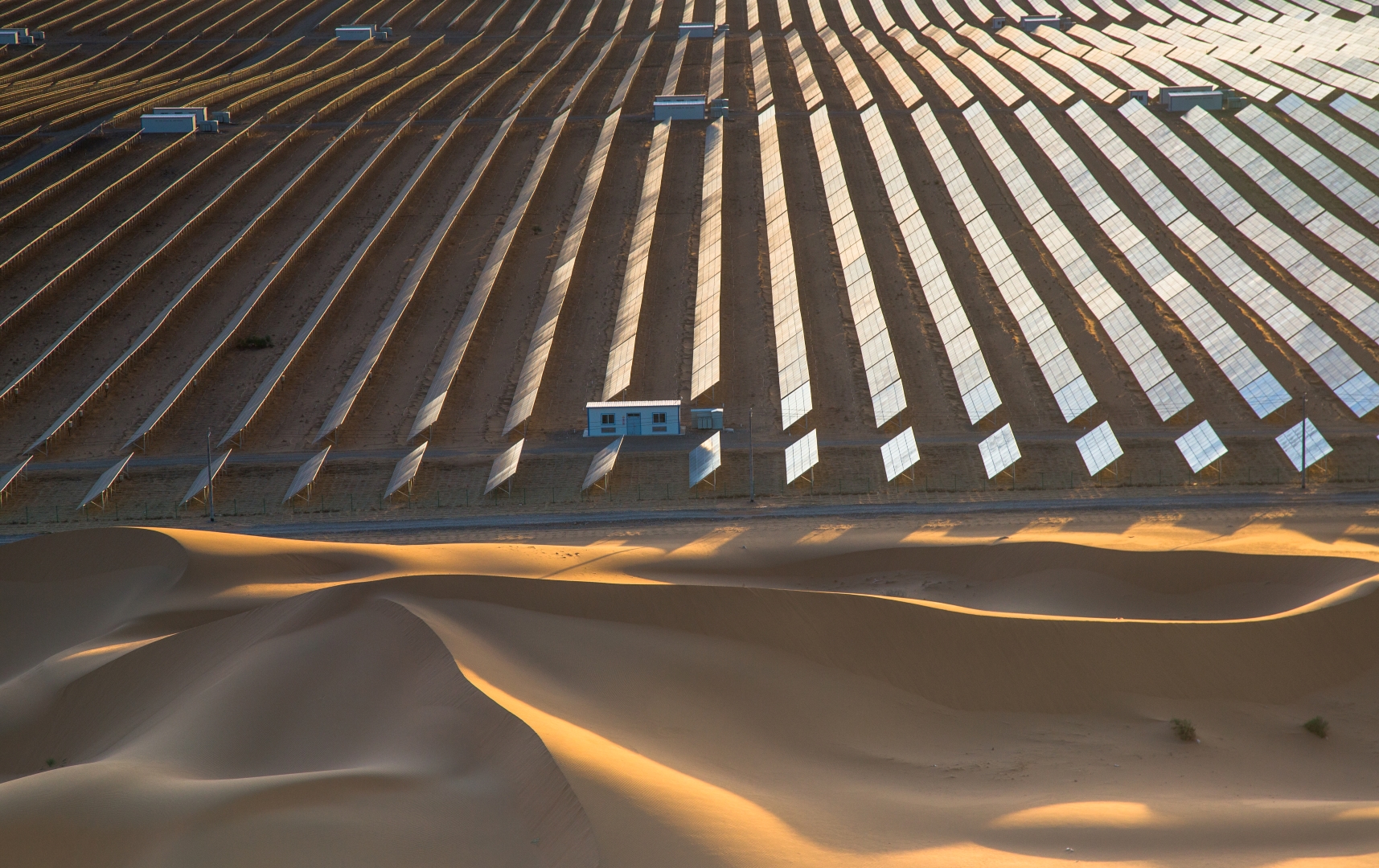

近年来,光伏职业发展势头越来越猛,2020年我国光伏新增装机规划48.2GW,同比增加60%。在终端商场带动和国家法规的倒逼下,一方面上游的硅料求过于供,另一方面各家质料企业都在研制硅料新工艺。在这一布景下,颗粒硅逐渐走入人们视野。

硅料即多晶硅,光伏工业需求的多晶硅纯度达99.9999%以上。现在,国际上绝大部分厂家出产的硅料,均选用传统的改善西门子法,这是最为老练、使用最广泛的工艺技能。

“改善西门子法首要原理是,把石英砂放在电炉中锻炼复原得到99%并制成工业硅粉,再与四氯化硅和氢气反响得到三氯氢硅,通过精馏、提纯、高温复原、尾气收回等一系列工艺流程,终究产出棒状多晶硅。” 保利协鑫研讨院副院长、江苏中能硅业副总裁蒋立民介绍说。

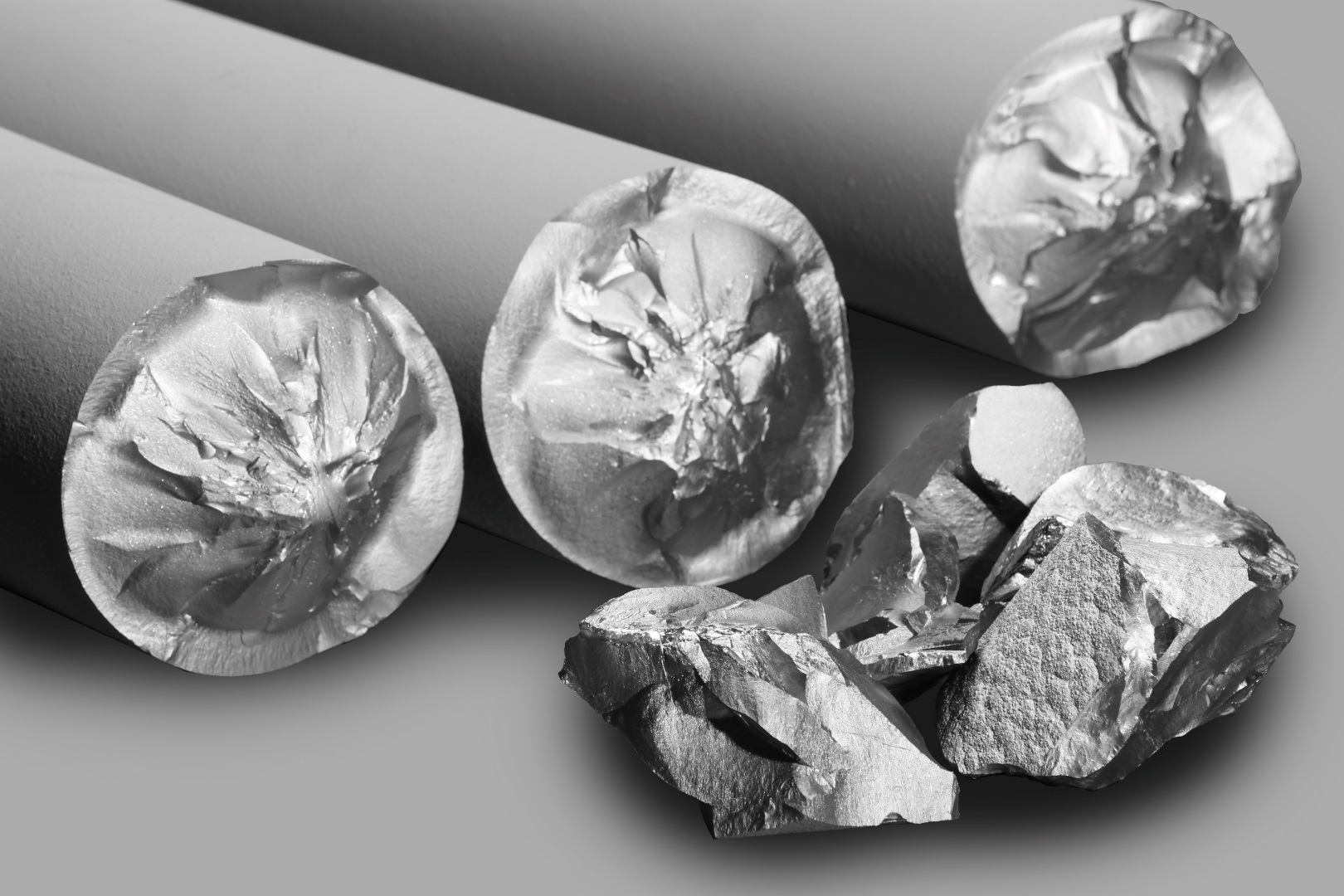

FBR法颗粒硅也是多晶硅,但与西门子法多晶硅比较,颗粒硅看起来仅有绿豆般巨细。自2010年开端,中能硅业便开端自主研制颗粒硅技能,并通过收买海外财物助力,终究完成颗粒硅量产。

“保利协鑫颗粒硅选用首创的硅烷流化床法制作,将质料三氯氢硅歧化制得硅烷,硅烷在流化床中进行分化反响制得颗粒状多晶硅,单程转化率可达99%,削减了尾气收回和精馏环节,反响温度也只要西门子的60%,可以接连化出产,能耗和本钱都大幅度的下降。”蒋立民告知记者。

据介绍,下流硅片厂家拿到传统多晶硅后,还需求破碎、清洗然后用于拉单晶,而颗粒硅不需求破碎和清洗,可以直接投料拉单晶,并且流动性好,比较于传统多晶硅更适合新一代接连投料直拉工艺。

早在多年前,光伏工业链登陆国内之时,就有声响质疑光伏工业链能耗高,形成的污染和温室气体排放高于发电收益。

跟着彻底的自主技能进步和实践查验,这种质疑声响现已逐渐消失。可是,硅料和硅片制作环节的能耗仍然较高,这不只约束光伏发电本钱下降,也对我国“碳达峰、碳中和”方针的完成带来影响。

据业界人士介绍,现在光伏工业链中能耗最高的是多晶硅环节,占比达45%。2020年5月,国家工信部发布《光伏制作业标准条件(2020年本》(征求意见稿),该标准规则,新/扩建多晶硅归纳电耗不大于70 千瓦时/千克。

“依据咱们实测,FBR法颗粒硅归纳电耗仅为18千瓦时/千克,远低于职业标准。”蒋立民说。

我国已许诺,到2030年风电、太阳能发电总装机容量将到达12亿千瓦以上,这将带动大批光伏发电项目投建运营。依据工信部标准要求,记者沿着FBR法颗粒硅和改善西门子法多晶硅的出产流程,分别对二者出产的晶硅组件,在整个光伏工业链的途径进行碳脚印溯源,可以精确的看出,仅硅料环节1吉瓦FBR法颗粒硅可减排13万吨CO2,较西门子法下降74%,从整个工业链来看,1吉瓦组件至少可下降CO2排放量47.7%。

凭借着产能、本钱操控和技能等诸方面的优势,国际光伏工业重心逐渐向我国搬运。到2019年,我国在多晶硅、硅片、电池片和组件环节产值占全球份额均已超越60%,分别为67%、97%、79%和71%。

依照2020年国内硅料产能约43万吨测算,由FBR法代替西门子法每年将削减碳排放1927万吨。依据瑞士苏黎世联邦理工学院研讨推论,一公顷树冠面积每年可耗费205吨CO2,则1927万吨CO2需求9.4万公顷树冠面积,相当于每年要多种约9400万颗树。

为筛选约束落后光伏产能,工信部标准已理解精确地提出:光伏制作企业应选用工艺先进、节能环保、产品质量好、出产所带来的本钱低的出产技能和设备。

蒋立民向科技日报记者介绍,通过10年研讨改善,FBR法颗粒硅现已较好地处理产品质量、长周期接连运转、低本钱等大规划工业化问题。2019年,完成了要害设备国产化及要害资料代替,公司还领衔主编了颗粒硅国家标准。

现在,保利协鑫是全球仅有具有颗粒硅研制技能与批量制作才能的厂家。早在上一年9月8日,江苏中能规划产能10万吨、首期5.4万吨颗粒硅项目正式开工扩建,现在年有用产能到达1万吨。未来,FBR法颗粒硅将对我国光伏工业链碳减排起到至关重要的效果。

封面新闻丨见证“文明+科技”工业新赛道——第二十届深圳文博会亮点频现精彩纷呈